18507999558

18507999558

搜索

空分工艺为何需要金属规整填料

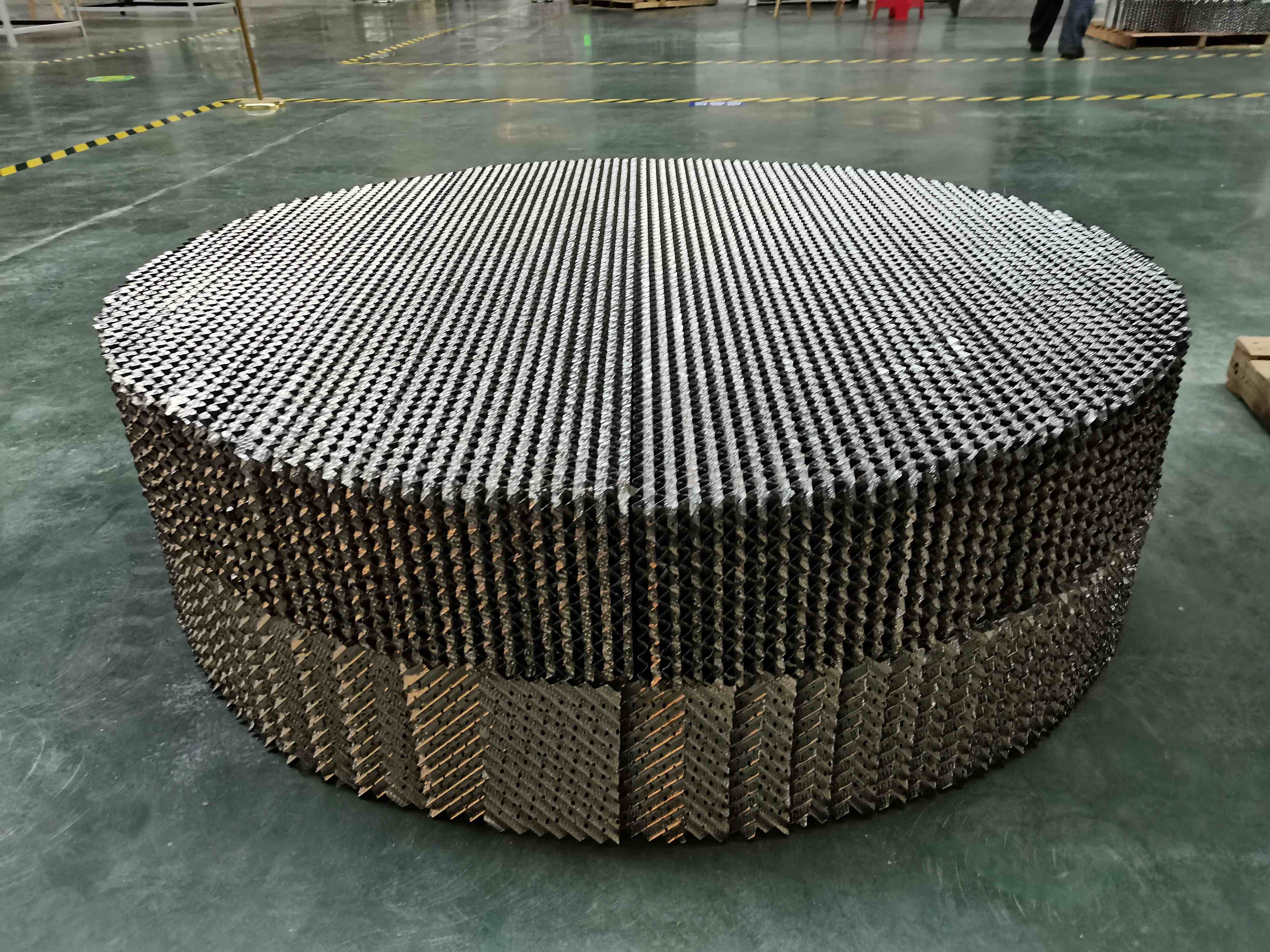

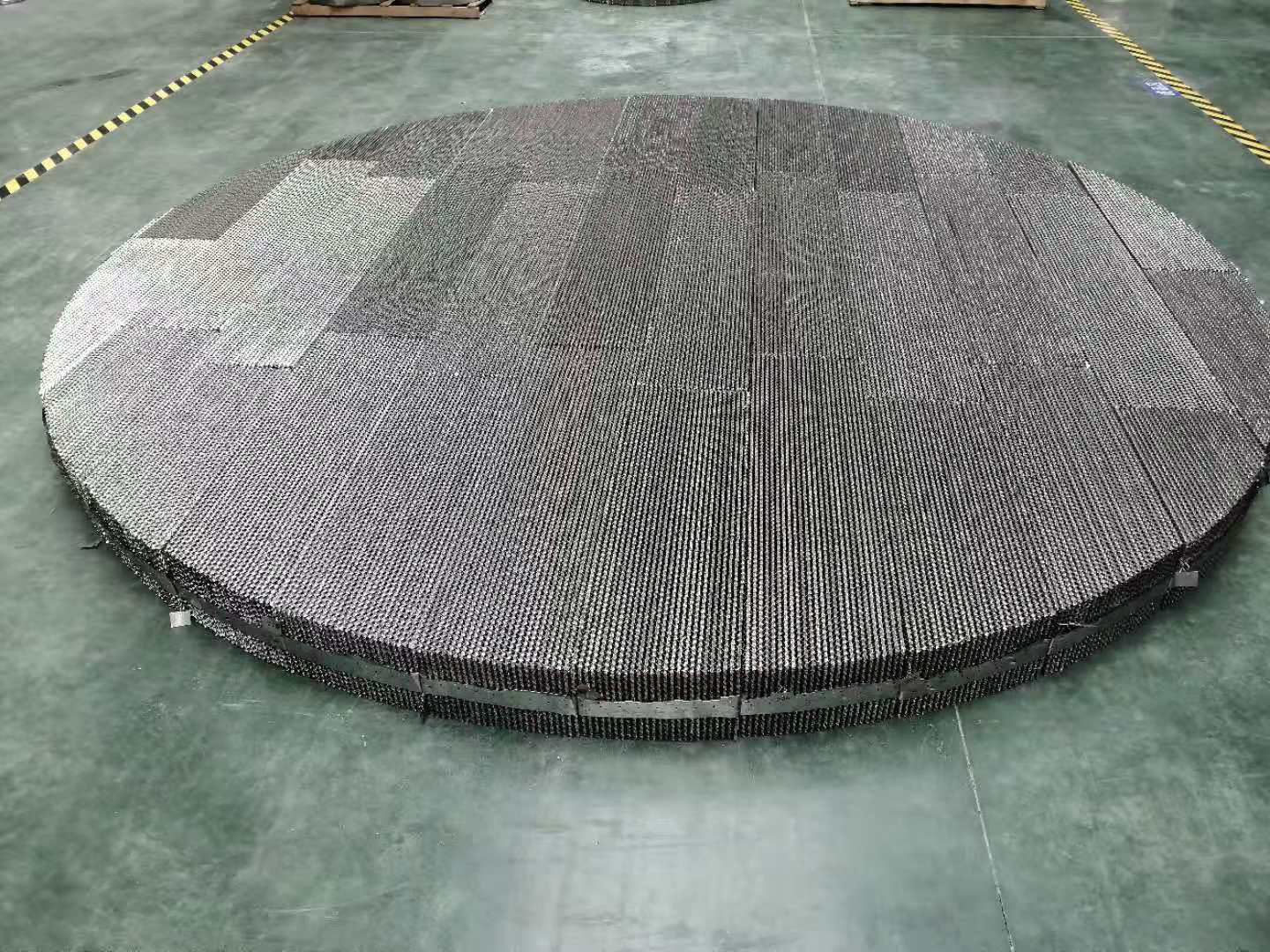

空分设备的核心任务是将空气通过低温精馏分离为氧气、氮气和氩气等组分。这个过程需要极高的分离效率,而金属规整填料(特别是金属孔板波纹填料)完美契合了这些要求。

传统的空分设备使用筛板塔,存在压降大、能耗高、分离效率相对较低的缺点。金属规整填料通过其规则的波纹通道,为气液两相提供了巨大且均匀的传质表面,同时将气相通道的空隙率提升至95%以上,这使得气体流动阻力显著减小,是实现低压降精馏的关键

具体应用案例与效益

大型空分设备的塔器应用

金属规整填料已广泛应用于空分设备的上塔、下塔、粗氩塔乃至精氩塔中,实现了全流程的低温精馏强化 。例如,在42000m³/h的大型空分设备中,采用新型的MellapakPlus 752.Y型填料后,在保持相同分离效率的前提下,上塔塔径可以从4.2米缩小到3.8米,极大地减轻了运输和制造的负担

显著提升提取率并降低能耗

由于规整填料塔的压降极低,上塔的操作压力得以降低,这非常有利于氧、氮、氩的分离。数据显示,采用规整填料后,空分设备的氧提取率可达到99%以上,氩提取率也能提升5%-10%。同时,因整个系统操作压力下降,空压机的轴功率可降低5%-7%,能耗显著降低

增强操作弹性与缩短启动时间

规整填料塔的持液量少(仅占塔容积的1%-6%,远低于筛板塔的8%-10%),这意味着工况调整时塔内液体存量变化小,响应更快。例如,某12000m³/h空分设备的填料上塔,氧气产量可以在9000-14000m³/h的范围内灵活调整,操作负荷范围宽达75%-117% 。此外,持液量少也使得空分设备的启动时间从数天大幅缩短至26-30小时,提升了经济性

金属规整填料通过其低压降、高效率、大通量的特性,直接推动了空分设备向大型化、低能耗、 高提取率方向发展,并增强了操作的灵活性。这对于现代大型石化、煤化工、冶金等需要大规模工业气体的领域至关重要

版权所有©江西艾特传质科技有限公司 手机:18507999558 公司地址:江西省萍乡市安源区安源工业园金光大道与重庆中路交汇处